کار با لیزر YAG:Nd و هم تراز کردن ابزارهای اپتیکی روی دستگاه

آزمایشگاه اپتیک و لیزر

گزارشکار کار با لیزر YAG:Nd و

هم تراز کردن ابزارهای اپتیکی روی دستگاه

هدف آزمایش:

کار با دستگاه لیزر صنعتی

همترازسازی لکه نور و ابزارهای اپتیکی موجود روی دستگاه

مقدمه:

لیزر Nd:YAG (نئودیمیم-ایتریم آلومینیوم گارنت) یکی از پیشرفتهترین و پرکاربردترین انواع لیزرهای حالت جامد در صنعت است که به دلیل طول موج ۱۰۶۴ نانومتر در محدوده مادون قرمز و همچنین توانایی تولید پالسهای پر انرژی، کاربردهای گستردهای در صنایع دارد. از جمله کاربردهای این لیزر میتوان به جوشکاری دقیق، برش مواد سخت، سختکاری سطحی، حکاکی و نشانهگذاری اشاره کرد.

آنچه لیزر Nd:YAG را از سایر انواع لیزر متمایز میسازد، قابلیت تمرکز فوقالعاده دقیق و امکان تنظیم پرتو در مقیاسهای بسیار کوچک است. در این آزمایش، تمرکز اصلی بر یادگیری روشهای تنظیم دقیق ابزارهای اپتیکی، همترازسازی لکه نور و همراستا کردن اجزای مسیر نوری لیزر بوده تا بتوان به لیزینگی پایدار و قدرتمند دست یافت.

ابزار آزمایش:

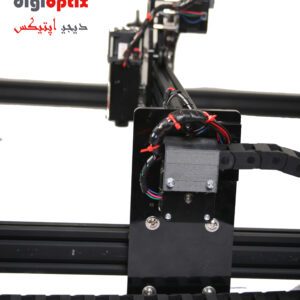

دستگاه لیزر صنعتی

آینههای ورودی و خروجی نور لیزر

پایههای اپتیکی نصب شده روی دستگاه

پوینتر (لیزر هلیوم-نئون)

پین هول (دیافراگم بسیار کوچک برای عبور پرتو دقیق)

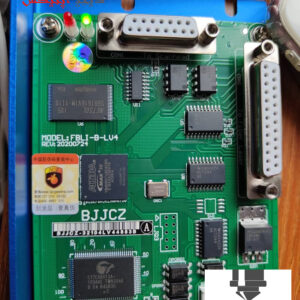

قطعه کیو سوئیچ آکستو اپتیک (مجهز به سیستم خنککننده آبی)

لیزر هلیوم-نئون

روش انجام آزمایش :

همهچیز از جایی شروع شد که قرار شد کاواک لیزر صنعتی را برای تنظیمات دقیق آماده کنیم. با دقت، محیط کاواک را خالی کردیم. پایهها روی دستگاه ثابت بودند؛ پس به آنها دست نزدیم تا تنظیمات اصلی بههم نخورد.

اولین گام، تنظیم پرتو پوینتر بود؛ اگر لکه نور بیش از حد پهن میشد یا واگرایی داشت، تنظیمات دقیق پوینتر وارد عمل میشد تا نقطه نور به شکل کوچک و متمرکز درآید.

قبل از شروع همترازسازی اصلی، با دقت پین هول و آینه انتهایی را از پایهها جدا کردیم تا تنظیم راحتتر شود.

حالا نوبت تنظیم لکه نور روی آینه خروجی بود؛ تکهای چسب روی آینه خروجی زدیم و شروع به بازی با پیچهای تنظیم پوینتر کردیم. به آرامی لکه نور را به سمت مرکز آینه هدایت کردیم تا دقیقاً وسط قرار بگیرد.

سپس آینه انتهایی را نصب کردیم و بازتاب نور را هم روی مرکز این آینه تنظیم کردیم. این فرآیند را بارها تکرار کردیم تا زمانی که لکه نور دقیقاً بین هر دو آینه تراز شد و پرتو در مسیر کاواک درست هدایت شد.اما کار به همینجا ختم نشد؛ تنظیم سطح آینهها بسیار حیاتی بود. با استفاده از تکنیک بازتاب دوباره نور از دو آینه و مقایسه مسیر بازگشت با مسیر خروجی پوینتر، از همراستایی کامل دو آینه مطمئن شدیم.

نهایتاً با استفاده از پین هول و جابجاگر X و Y، لکه نور را به مرکز پین هول رساندیم. وقتی همهچیز در جای درست خود قرار گرفت، پیچهای تنظیم را قفل کردیم تا هیچ اختلالی ایجاد نشود.

چالشهای آزمایش :

تنظیم دقیق آینهها:

تنظیم زاویه و موقعیت دقیق آینهها نیاز به دقت بالا و صبر فراوان داشت؛ کوچکترین انحراف باعث کاهش توان و کیفیت پرتو میشود.

راهکار: بهرهگیری از ابزارهای میکرومتری برای تنظیم بسیار دقیق و بررسی مکرر بازتابها.

عبور پرتو از پین هول:

پرتو باید دقیقاً از پین هول عبور کند و هرگونه انحراف میتواند بخشی از پرتو را مسدود کند.

راهکار: استفاده از تراز لیزری و جابجاگرهای دقیق محور X و Y برای تنظیم حداکثری.

زاویه آشکارساز و ابزارها:

تنظیم دقیق زاویه آشکارساز و ابزارهای اپتیکی دیگر اهمیت زیادی داشت، چون بر کارایی نهایی لیزر اثر میگذاشت.

را نتیجه آزمایش:

در این آزمایش مشخص شد که فرآیند الیمنت و همترازسازی ابزارهای اپتیکی لیزر صنعتی فرآیندی حساس، دقیق و زمانبر است. همراستاسازی صحیح آینهها و ابزارهای اپتیکی نه تنها موجب افزایش توان خروجی لیزر میشود، بلکه نقش کلیدی در حفظ کیفیت پرتو و دستیابی به عملکرد بهینه دستگاه دارد.

در نهایت، با تکمیل مراحل تنظیم، دستگاه توانست پرتویی متمرکز و با کیفیت مناسب تولید کند که از طریق پین هول نیز عبور میکرد و نشانهای از موفقیت تنظیمات بود.

همچنین این آزمایش اهمیت پایداری مکانیکی ابزارها و قفل کردن تنظیمات پس از همترازی را بهخوبی نشان داد.هکار: بررسی دقیق زوایا با تجهیزات اندازهگیری لیزری و آزمون چندمرحلهای مسیر پرتو.

نتیجهگیری و تحلیل اختصاصی:

این آزمایش بهخوبی نشان داد که تنظیم ابزارهای اپتیکی در دستگاههای لیزری صنعتی، بهویژه در سیستمهای Nd:YAG، به شدت به مهارت، تمرکز و ابزارهای دقیق نیاز دارد. حتی کوچکترین انحراف در موقعیت آینهها یا سایر اجزا میتواند منجر به کاهش شدید توان و کارایی لیزر شود.

همچنین مشخص شد که طراحی دقیق کاواک و ابزارهای جانبی مانند پین هول، کیو سوئیچ و سیستمهای خنککننده نقشی کلیدی در بهرهبرداری از حداکثر توان لیزر دارد.

از نگاه من، یکی از ارزشمندترین نکات این آزمایش، درک اهمیت “همترازسازی دقیق” در صنایع پیشرفته بود. در دنیای لیزر، هر میلیمتر جابهجایی میتواند نتیجه را بهکلی تغییر دهد.

جمعبندی:

این آزمایش تجربهای دقیق و کاربردی در تنظیم مسیر نور لیزر بود که نهتنها به افزایش توان خروجی منجر شد، بلکه اهمیت کنترل دقیق در کاربردهای صنعتی را بهخوبی آشکار کرد.

اولین دیدگاه را ثبت کنید